Institut Charles Sadron IP2

Recherche

- Recyclage mécano-chimique des emballages alimentaires souples en plastique : une nouvelle approche en faveur de l’économie circulaire

- Production en une étape de nanoparticules polymériques de type Janus, biocompatibles et biodégradables

- Développement de procédés microfluidiques pour l’élaboration de microparticules et fibres de différentes morphologies, application à l’encapsulation, la protection et le relargage contrôlée de molécules d’intérêts

- Transestérification de mélanges polyester/polycarbonate par extrusion réactive : Application concrète au recyclage des bouteilles de lait en polyéthylène téréphtalate opaque.

- Développement et Mise en Œuvre de la Lignine en « Lignin inks » pour la production de bioplastiques et pièces biosourcés par Impression 3D

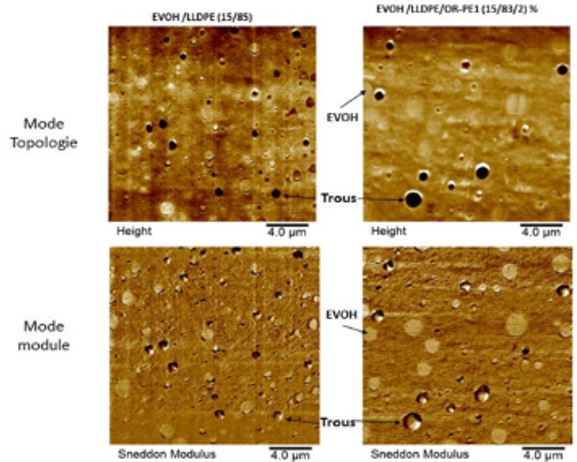

Michel Bouquey

La valorisation des matériaux plastiques usagés est devenue en quelques années un enjeu majeur de notre société pour la préservation environnementale et la gestion des ressources ainsi que de l’énergie. Dans ce contexte et pour satisfaire aux critères associés à l’économie circulaire imposée par le gouvernement, la partie Ingénierie des polymères de l’ex-équipe CMP a proposé dès 2019 de développer un nouveau mode de recyclage des matériaux plastiques en mélange, complémentaires aux traditionnels procédés existants (recyclage mécanique, chimique ou thermique). Ce concept appelé Recyclage Mecano-Chimique (RMC) consiste à synthétiser in-situ, c’est-à-dire à l’état fondu dans le mélange de polymères les agents de compatibilisation à partir des seules macromolécules en présence avec ou sans agent réactif polyfonctionnel appelé également agent de recombinaison. Ce mode de traitement a pour finalité de proposer une alternative compétitive aux matières plastiques vierges à partir de ces ressources classées comme déchets très polluants. La première phase de ce projet financée par l’Institut Carnot MICA en collaboration avec le centre technique national des matériaux polymères (IPC) a permis de valider ce procédé innovant par le traitement des emballages plastiques alimentaires souples structurés en multicouches alternés de polyoléfines apolaires et non fonctionnalisées (polyéthylène PE ou polypropylène PP) et de copolymères à base d’alcool vinyliques (EVOH). Les résultats acquis dans ce projet sont très prometteurs puisqu’il a été prouvé qu’une réaction a bien lieu au sein du matériau lors du mélange des différentes phases polymériques. Des essais sont en cours chez notre partenaire IPC pour valider le principe de ce procédé sur des matières premières issues de centres de tri et sur des dispositifs de mélange de plus grande capacité.

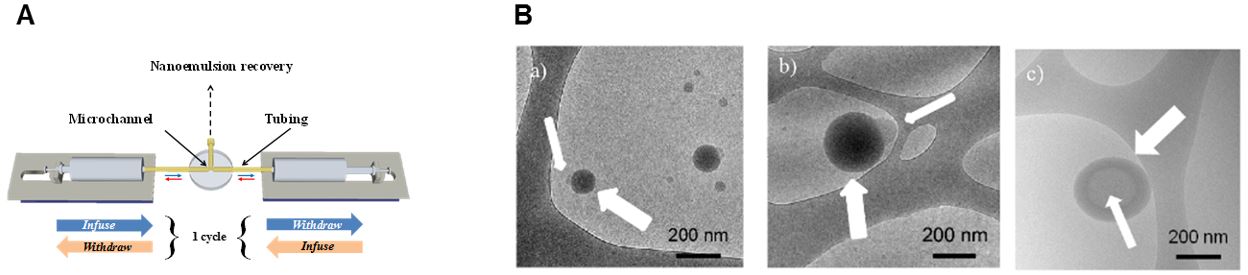

Madeline Vauthier

Les nanoparticules polymériques Janus ont attiré beaucoup d’attention dans de nombreux domaines d’application grâce à la présence de deux domaines avec des chimies, compositions ou fonctionnalités différentes sur leur surface. Ce type de particules est conventionnellement obtenu par diverses méthodes qui nécessitent plusieurs étapes chimiques (l’élaboration de la particule et la fonctionnalisation de la surface), conduisant parfois à l’élaboration d’émulsions avec des distributions en tailles larges. Dans cette étude, nous avons obtenu dans un micromélangeur à flux élongationnel, en une étape, des nanoparticules Janus de polymères à partir d’un mélange de PLGA [poly(acide lactique-co-glycolique)] et de PSS [poly(styrène sulfonate)]. Ces deux polymères sont en effet connus pour leur caractère biocompatible. La taille (< 200 nm) et la morphologie des nanoparticules ont pu être contrôlées par divers paramètres de procédés (débit, temps d’émulsification, etc.) et chimiques (composition des phases en contact).

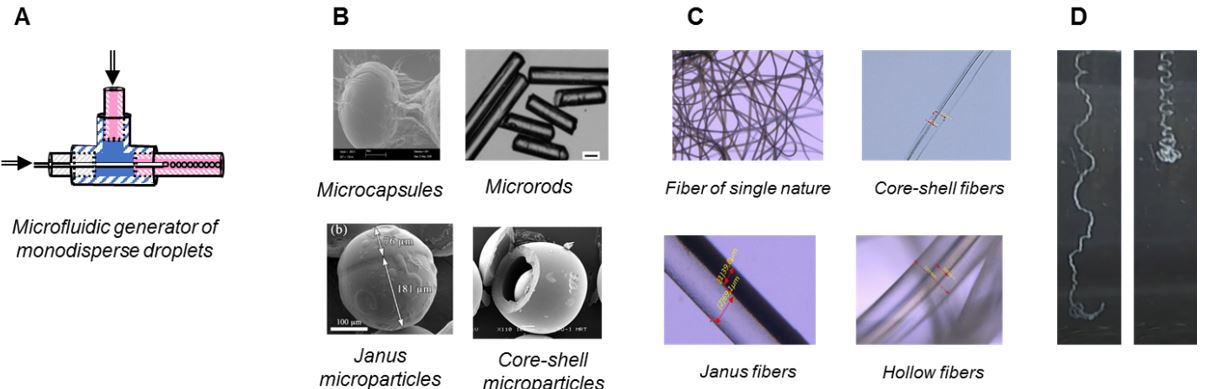

Christophe Serra

Les procédés microfluidiques sont considérés comme des procédés intensifiés, en ce sens que les transferts de matière, de chaleur et de quantité de mouvement sont parfaitement contrôlés et plus intenses. Les faibles dimensions des dispositifs microfluidiques et le grand rapport surface sur volume qui les caractérisent permettent ainsi i) un mélange rapide de fluides par diffusion moléculaire, ii) de refroidir ou chauffer rapidement le dispositif, et III) d’obtenir des écoulements laminaires dans lesquels les forces de gravité sont négligeables. Une sous-catégorie de la microfluidique concerne la microfluidique à gouttes. C’est la possibilité d’utiliser des dispositifs particuliers permettant de produire des micro- ou nano-gouttelettes de taille calibrée et contrôlable. Nous avons ainsi développé tout une gamme de dispositifs à base de capillaire(s) (A) pour la production de microparticles et microfibres de morphologies variées (pleine, cœur-écorce, Janus, B&C) pour des applications telles que l’encapsulation et le relargage contrôlé d’une ou plusieurs molécules incompatibles d’intérêt, des matériaux thermorépondants (D). Nous avons également établi pour chacun des dispositifs des corrélations permettant de prédire le diamètre d’une particule ou d’une fibre en fonction des paramètres opératoires (procédé, matériau).

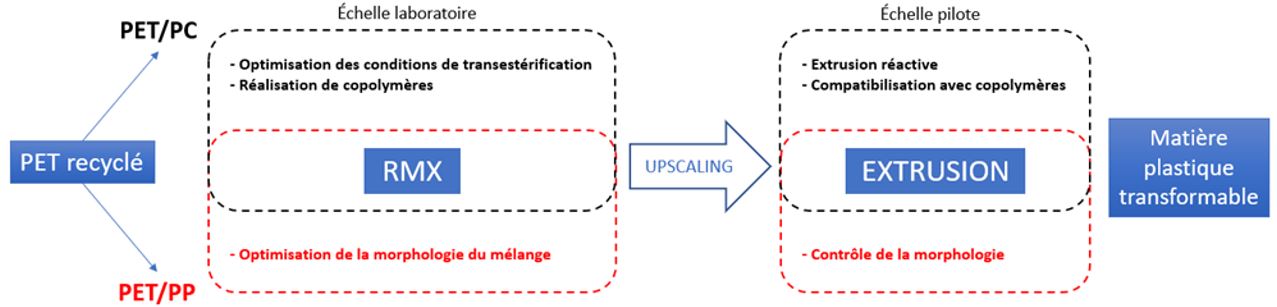

Thibault Parpaite

Le remplacement progressif des bouteilles de lait produite par extrusion soufflage du polyéthylène par un procédé d’injection soufflage du polyéthylène téréphtalate (PET) est positif pour l’environnement (moins de matière plastique car plus légère, moins d’énergie primaire et de ressource en eau). Cependant, le PET opaque perturbe actuellement le recyclage du PET transparent issu des bouteilles d’eau. L’objectif du projet R-PET Blends financé par le Carnot MICA fût d’évaluer l’intérêt des mélanges de polymères comme solution pour le recyclage du PET opaque. L’idée initiale du projet était de tirer parti de la présence d’une charge opacifiante (dioxyde de titane), présentée comme un inconvénient dans la gestion du recyclage des PET, et d’utiliser son effet potentiel de catalyseur dans les réactions nécessaires à la compatibilisation in-situ de mélanges PET/PC (principe d’extrusion réactive). Les résultats menés à l’échelle laboratoire ont montrés qu’il été effectivement possible de synthétiser des copolymères in-situ PET-PC, et que la présence de dioxyde de titane favorise cette réaction de transestérification par effet catalytique. Cependant, les temps de séjour importants nécessaires en extrusion restent un inconvénient. Ainsi, l’utilisation d’un mélangeur à flux élongationnel (RMX) a permis d’optimiser l’efficacité de la réaction in-situ en termes de temps de séjour et de température (divisé par 4 et diminuée de 20°C, respectivement) pour obtenir un système totalement miscible (passage de 2 à 1 seule et unique température de transition vitreuse). Aussi, l’utilisation de ces copolymères synthétisés en laboratoire en tant qu’additif lors de l’extrusion à l’échelle pilote ont permis d’améliorer la compatibilisation des mélanges PET/PC. Ce travail a ainsi permis de faire émerger une solution intéressante d’up-cycling des PET opaques, très complémentaire aux développements récents mené autour de ce gisement (iso-cycling, recyclage chimique, etc.).

Marie-Pierre Laborie

La morphogenèse de la paroi cellulaire secondaire des plantes vasculaires tels les arbres repose sur la polymérisation enzymatique de monolignols dans un réseau hélicoïdal fluide de polysaccharides – ressemblant l’organisation des cristaux liquides cholestériques. Cette étape permet de transformer un paroi cellulose primaire fluide répondant aux besoins d’expansion des jeunes cellules végétales en une paroi cellulaire secondaire solide à architecture hiérarchique répondant aux besoins fonctionnels et structurels des arbres. Inspirés par la stratégie à coordonner biosynthèse, auto-organisation et transition fluide-solide dans les parois cellulaires ligneuses, nous avons développé des encres lignocellulosiques cholestériques à haute teneur (jusqu’à 70%) en lignine de type organosolv, dont les propriétés viscoélastiques permettent une mise en œuvre par procédé d’extrusion (Direct Ink Writing) ainsi qu’une solidification sur la plateforme d’impression. Au sein de cette collaboration à l’ICS, nos efforts se concentrent sur i) la cinétique de solidification de ces encres pour permettre un prototypage rapide de pièces, ii) l’intégration de la biosynthèse d’analogues de paroi cellulaire secondaire lignocellulosique avec la mise en œuvre, et iii) les relations structure – morphologie – mise en œuvre – propriétés. La maîtrise des relations structure-propriété de ces systèmes cholestériques multiphases lignines / polysaccharides devrait permettre de formuler et mettre en œuvre une nouvelle famille de bioplastiques et produits totalement biosourcés en réponse à des spécifications produits et potentiellement biodégradables sur demande. L’utilisation de ressources naturelles provenant de forêts et la circularité des matériaux ainsi développés devraient à terme contribuer au i) développement de la bioéconomie lignocellulosique, ii) au remplacement des plastiques issus du pétrole ou de ressources agricoles par des matières premières neutres en CO2 et ayant fin de vie favorable pour l’environnement, et donc au développement durable.